复杂有机分子的合成在功能化合物的发现和制备中起着核心作用,开发支持多步骤合成且无需手动处理中间体的系统是化工和制药行业的长期目标。目前大多数能够兼容多种液体的合成平台通常基于传统间歇式反应器的集成,而这需要大量的工程投资,并且受限于标准化软件或多功能硬件等方面的技术瓶颈,难以实现快速的个性化定制以提高集成的通量。学术界与工业界亟需一种便携式的化学合成平台来实现多相液滴中化学反应的多样化进行。

近日,冯文骞研究员团队开发了一种基于液滴的打印芯片,能够使其上的不同液相自组织成堆叠层以在其中进行化学转化。具体而言,通过无掩模光固化和对该带孔聚合物薄膜的后化学修饰,赋予该芯片精密的聚合物打印能力,使其能够定制10μm以下特征图案,用于限制印刷图案内的不同液体的精准落位。这种芯片表面模板化液层的堆叠方式具有开放式特性,将机器辅助液滴操作、同步瞬时反应触发、局部振荡和对各个层的实时监测变为现实。随着机器操作线和自主学习的进一步集成,这种基于液滴的平台有可能成为开发化学工具包的宝贵补充,实现合成过程的自主运行。相关工作以“Printed polymer platform empowering machine-assisted chemical synthesis in stacked droplets”为题发表在《Nature Communications》期刊上,论文的第一作者为伟德国际1946源自英国硕士研究生孙营雪,通讯作者为伟德BETVLCTOR体育冯文骞研究员。

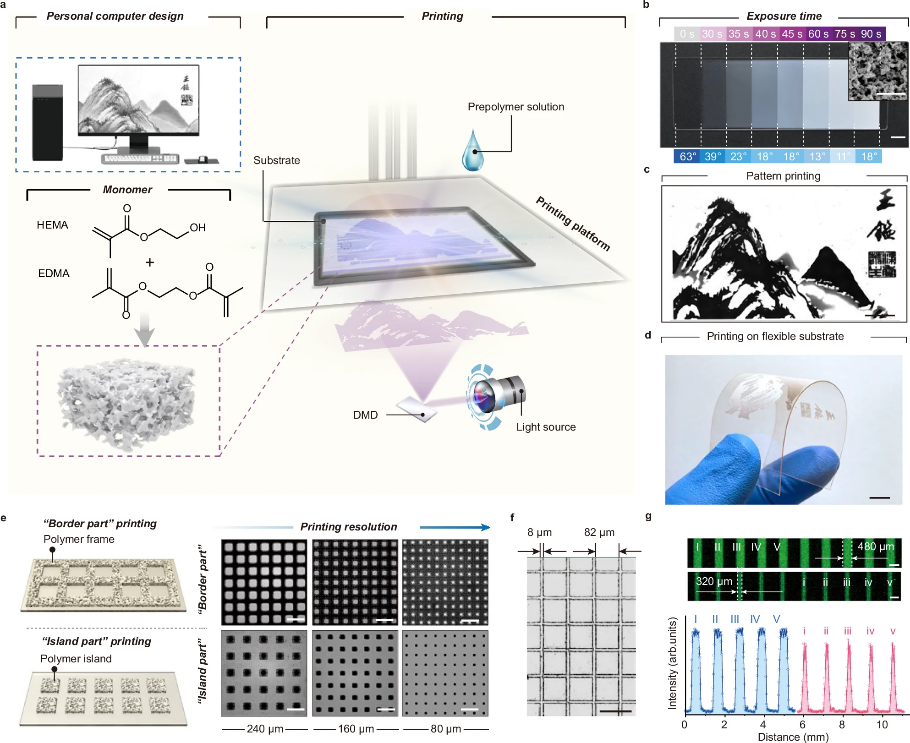

图1 图案化聚合物芯片的打印性能

基于DMD的无掩模光刻技术,将定制图案以蓝光的形式从个人计算机投影到印刷平台上,进而诱导放置在平台和基材之间的预聚物溶液的局部聚合。以甲基丙烯酸羟乙酯(HEMA)、乙二醇二甲基丙烯酸酯(EDMA)为单体,2,2-二甲氧基-2-苯基苯乙酮为光引发剂,以及环己醇和1-癸醇为致孔剂的液体混合物作为打印用预聚物溶液,在光引发的交联过程中发生相分离,导致打印聚合物薄膜内形成纳米-微米多孔结构。由于聚合仅发生于曝光区域,在打印后清洗未曝光区域的液体,从而在基材上形成具有特定设计的图案化多孔聚合物薄膜。

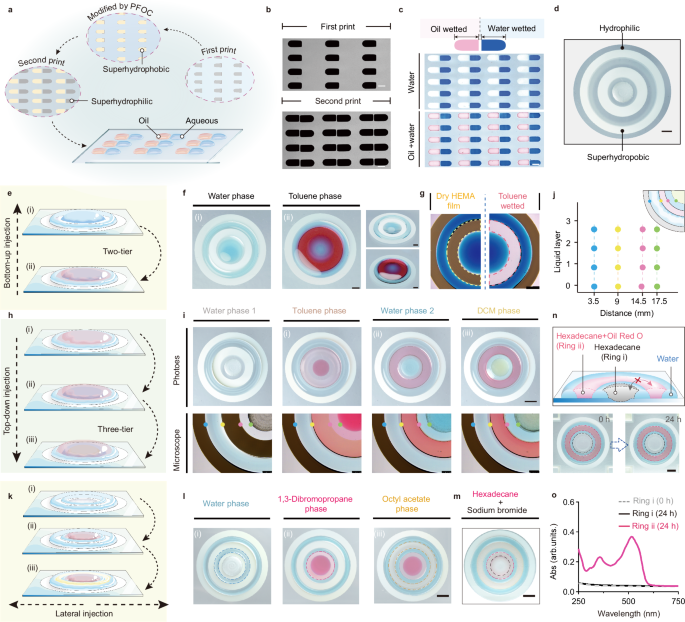

图2 图案化聚合物芯片的后化学修饰

聚合物芯片成功打印后,表面不同区域具有不同的活性反应位点。在多孔聚合物结构中,HEMA单体的本征羟基作为后续化学转化的锚定位点,例如,在三乙胺存在下可进行酯化反应,从而在多孔聚合物薄膜表面接枝全氟辛酰氯以实现聚合物图案的超疏水性能。除此以外,通过利用聚合物基质内的残余烯烃基团作为聚合位点,利用基于DMD的投影光源进行局部辐照,以引发全氟己基乙基甲基丙烯酸酯单体在聚合物膜孔内聚合,获得具有疏油性能的聚合物图案,提升了聚合物芯片处理有机液滴的能力。值得注意的是,修饰后的超疏水(疏油)聚合物芯片仍然具有良好的机械性能。同时,玻璃基底表面接枝的3- (甲基丙烯酰氧基) 丙基三甲氧基硅烷也保留其反应活性,以便使用硫醇-烯烃光点击化学对玻璃区域进行后续化学修饰。

图3 在印刷芯片上进行多重液体的堆叠

印刷图案化聚合物薄膜的可定制性和芯片表面后修饰能力的结合,使印刷聚合物芯片获得管理不同液体层的能力,包括水和有机溶液。例如,在定制的具有同心圆环图案的聚合物芯片表面,圆环聚合物薄膜呈现超疏水(疏油)的状态,而圆环形玻璃区域呈现亲水状态,从而引导表面不同表面张力液体的浸润与铺展。利用上述策略,该印刷聚合物芯片上成功形成了两相/三相垂直液-液堆叠体系,并且该垂直液体堆叠系统在加液前后具有一致的稳定性。此外,为了打破堆叠液体对密度的限制,在印刷聚合物芯片上引入了横向液-液堆叠体系,从而允许任意密度的液体进行任意顺序的排列,拓展了该印刷聚合物芯片的适用范围。值得注意的是,由于该芯片上的水相位于玻璃区域,因此该印刷芯片呈现出良好的抗酸碱腐蚀性能。

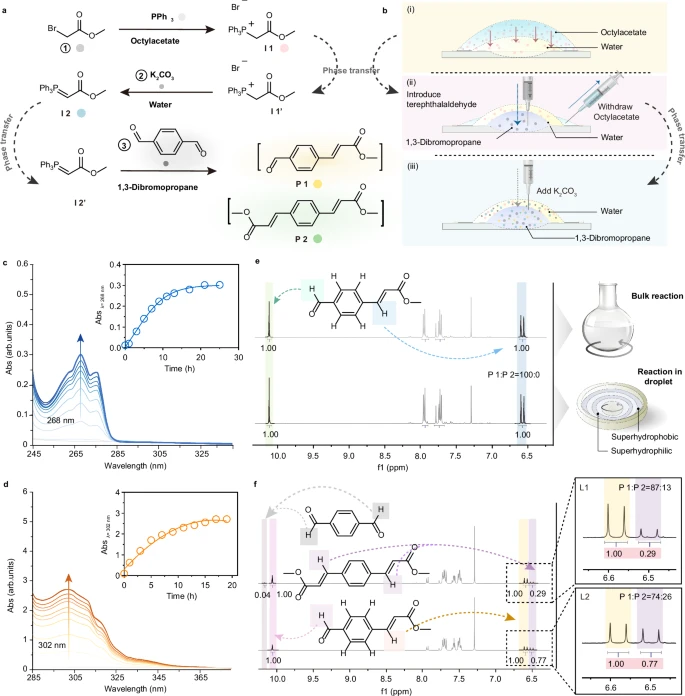

图4 液滴内传质过程的原位监测

液滴微反应器的小型化和便携化保证了操作者能够通过不同的手段是对反应进行实时监测。其中一种方法是利用光学显微镜结合色度分析对有色反应进行实时监测;而在处理低浓度或液滴内没有可观察到的颜色变化的化学过程时,可以定制特别的检测板,使其能够搭载液滴微反应器,从而通过商用酶标仪对液滴内进行的萃取反应进行原位的实时监测。该印刷聚合物芯片、商业检测设备和操作软件的定制和集成为液滴内的化学反应和过程提供更方便、更精确的原位监测解决方案。

图5 堆叠液滴中的多步化学反应

液滴微反应器同样可用于多步化学反应。与在烧瓶中的化学反应不同,在液滴微反应器中进行多步反应不仅能够节约试剂,更重要的是能够省去手动处理反应中间体的操作,简化了反应步骤。同时使用酶标仪对每一步反应的实时监测被证实可有效得节约反应时间。最后获得的纯化后产物与在烧瓶中获得的产物被证实为一致,验证了该液滴微反应器用于化学合成的可能性。除此以外,通过改变初始反应单体的投料比,能够在液滴微反应器中有效的控制多步合成的最后产物的组成,证明了多相液滴系统在促进化学合成控制方面的有效性。

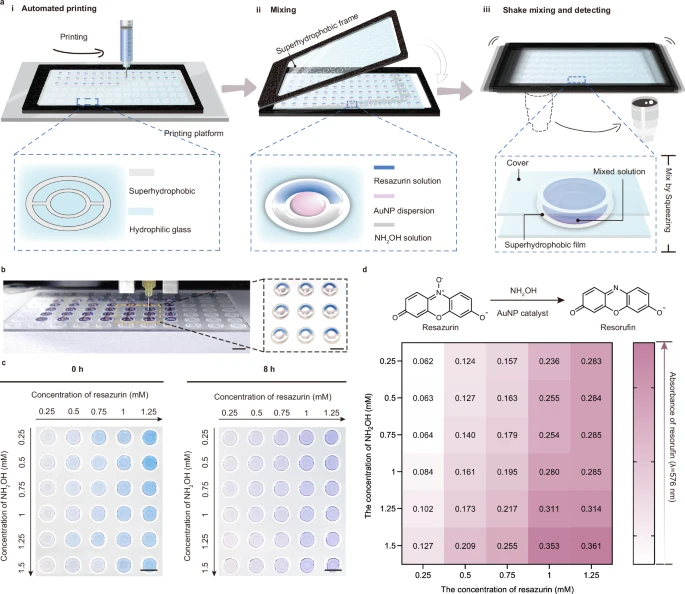

图6 机器辅助液滴的堆叠操作

为了提高复杂合成的精准性,通过引入机器辅助液滴操作,实现加液-反应-检测-数据收集这一流程的自动化。该方法能够打印大部分水性以及有机溶剂的液滴阵列,具有良好的均匀性和稳定性。该机器辅助打印能够在打印聚合物芯片形成液滴的垂直和横向堆叠结构,并且能够根据程序而调节打印顺序,显示了该芯片应用于机器辅助系统下执行组合化学的可能性。通过在搭建的高通量液滴系统的反应模型中使用不同反应物浓度的金纳米颗粒以催化羟胺还原刃天青反应,验证了该体系的三个关键方面:机器辅助分别加载不同的反应组分,一步启动所有平行反应,以及在反应过程中程序化的机器振荡和每个反应单元的实时监控。

图7 机器辅助的液滴内高通量化学转化

综上,本项研究利用固体表面的毛细管力和表面张力,验证了多孔聚合物微图案的印刷芯片用作堆叠液滴基微反应系统的可行性。这种小型化的开放式系统设计有助于机器辅助的液滴操纵以进行均相和非均相的化学转化。与传统的溶液反应体系相比,在液滴中进行化学反应可显著加快样本的处理速度,降低筛选成本,同时便捷实现液滴的原位监测。这种小型化芯片有望成为机器学习和自主化学合成的重要平台。

原文链接:https://doi.org/10.1038/s41467-024-50768-1

撰稿:冯文骞

编辑:杨燕玲

审核:李乙文